4 롤러 롤링 기계: 선택, 작동 및 유지 관리에 대한 종합 가이드

2026-01-09

4개의 롤러 롤링 기계란 무엇입니까?

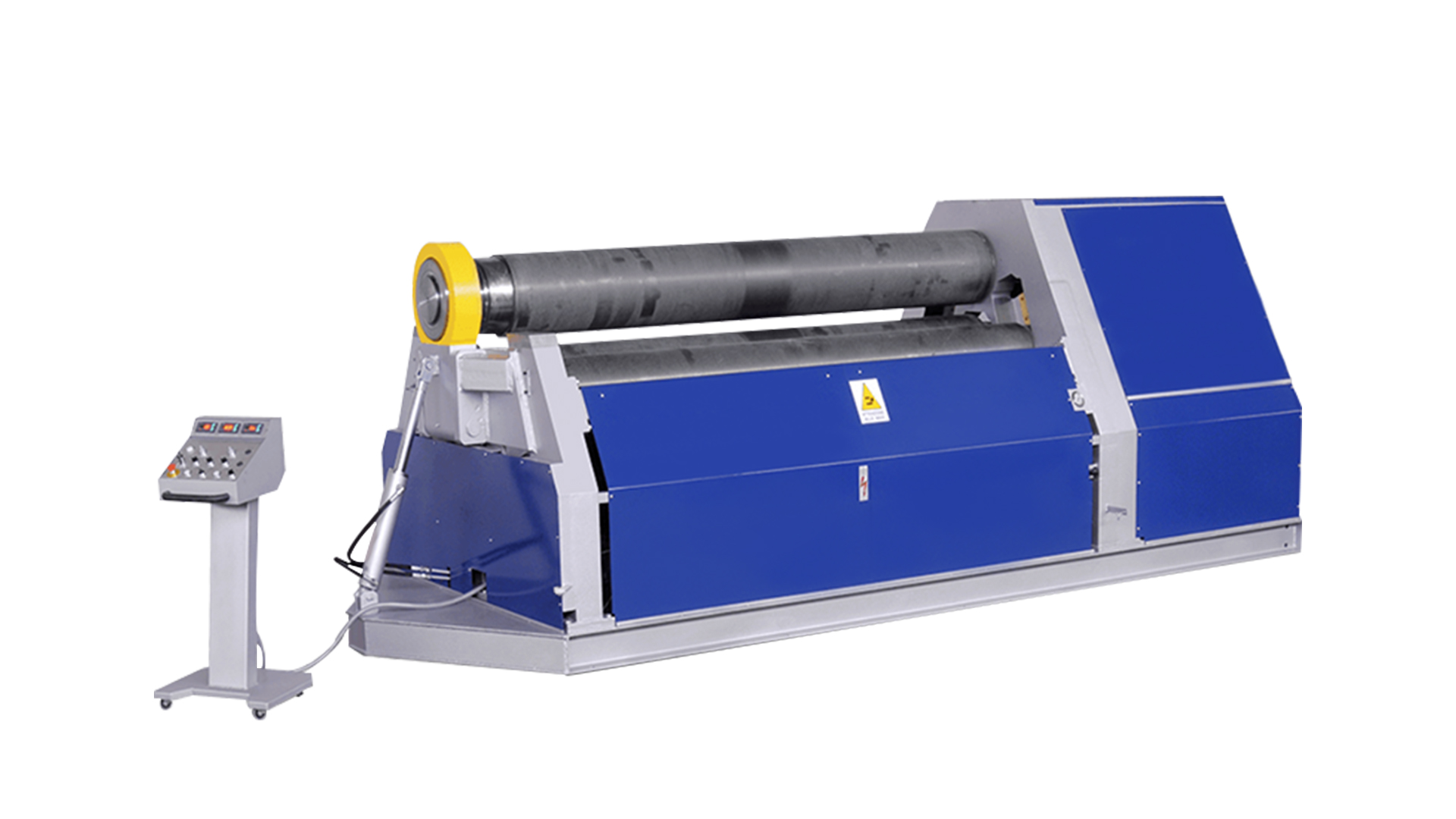

에이 4개의 롤러 회전 기계 4롤러 플레이트 벤딩 머신이라고도 불리는 이 기계는 평평한 금속 플레이트로 원통형 모양을 성형하기 위해 설계된 정밀 산업용 도구입니다. 3롤러 장비와 달리 네 번째 롤러는 특히 두꺼운 금속이나 고강도 금속에 향상된 지지력, 안정성 및 정확성을 제공합니다. 이 기계는 압력 용기 제조, 조선, 저장 탱크 제조 및 자동차 응용 분야에 널리 사용됩니다.

핵심 구성 요소 및 작동 방식

4개의 롤러 롤 벤더의 구성 요소를 이해하면 작업자가 성능을 최적화하고 문제를 해결하는 데 도움이 됩니다. 각 부품은 특정 기계 또는 제어 목적으로 사용됩니다.

롤 및 드라이브 시스템

기계에는 상단 롤, 하단 롤, 2개의 측면 롤 등 4개의 메인 롤이 있습니다. 구동 시스템은 일반적으로 동기화된 모터 및 기어박스 구성을 사용하여 균일한 토크 분배를 보장합니다. 상단 및 하단 롤은 회전하여 재료를 끌어당기고, 측면 롤은 조정 가능한 압력을 가하여 곡률을 유도합니다.

프레임과 구조

구조 프레임은 뒤틀림 없이 높은 압축력을 견뎌야 합니다. 고강성 용접 강철 프레임은 롤링 중 처짐을 최소화합니다. 롤 시트와 베어링의 정밀 가공으로 일정한 간격과 긴 부품 수명이 보장됩니다.

제어판 및 센서

최신 기계에는 롤 속도, 방향 및 압력에 대한 프로그래밍 가능한 매개변수가 있는 디지털 제어 패널이 포함되어 있습니다. 센서는 롤 위치와 토크 데이터를 피드백하여 반복성을 향상시킵니다. 일부 모델에는 자동화된 시퀀스 제어를 위한 PLC 또는 터치스크린 HMI가 포함되어 있습니다.

4개 롤러 설계와 3개 롤러 설계의 주요 장점

3롤러와 4롤러 기계는 모두 벤딩 플레이트에 사용되지만 4롤러 롤링 기계는 산업 환경에서 중요한 특정 이점을 제공합니다.

- 우수한 플레이트 지지대 - 추가 롤러는 크거나 무거운 플레이트를 성형할 때 처짐을 줄이고 제어력을 향상시킵니다.

- 향상된 정확도 - 측면 롤을 독립적으로 조정하면 성형 반경 및 스프링백 보상을 정밀하게 제어할 수 있습니다.

- 재료 응력 감소 — 균형 잡힌 압력 분포는 잔류 응력을 낮추고 가공물 뒤틀림을 방지하는 데 도움이 됩니다.

- 더 높은 생산성 — 더 두꺼운 재료에 대해 더 적은 패스로 더 빠른 성형 사이클을 제공합니다.

올바른 4개의 롤러 롤링 기계 선택

올바른 모델을 선택하려면 재료 유형, 두께 범위 및 생산량에 대한 명확한 이해가 필요합니다. 다음 체크리스트는 구매자가 조달 전에 요구사항을 정의하는 데 도움이 됩니다.

재료 특성

합금 유형(예: 탄소강, 스테인리스강, 알루미늄)과 일반적인 두께 범위를 지정합니다. 고강도 소재에는 마모를 방지하기 위해 더 강력한 구동 시스템이나 강화된 롤이 필요할 수 있습니다.

롤링 용량 및 치수

용량은 일반적으로 기계가 처리할 수 있는 최대 판 두께와 너비로 정의됩니다. 이러한 사양이 가장 크고 작은 부품과 일치하는지 확인하십시오. 규모가 작은 장비를 피하기 위해 향후 성장을 위한 과잉 용량을 고려하십시오.

제어 및 자동화 기능

수동, 반자동 또는 완전 자동 제어 시스템이 적합한지 결정하십시오. 자동화된 시스템은 특히 대용량 환경에서 일관성을 높이고 운영자 오류를 줄일 수 있습니다.

품질결과 운영절차

4개의 롤러 롤링 기계의 효율적인 작동은 단순히 "전원을 켜는 것"이 아닙니다. 표준화된 절차를 따르면 일관된 결과와 더 긴 기계 수명이 보장됩니다.

작동 전 점검

롤링하기 전에 모든 가드가 제자리에 있는지, 윤활 수준이 올바른지, 롤러에 잔해물이 없는지 확인하십시오. 플레이트 가장자리가 깨끗하고 롤을 손상시키거나 고르지 못한 굽힘을 유발할 수 있는 거친 부분이 없는지 확인하십시오.

매개변수 설정

에이djust the side rolls based on material thickness and desired bend radius. The general rule is to start with a wider gap and progressively tighten pressure to avoid over‑bending. Use the control panel to set roll speed and direction according to material properties.

공급 및 굽힘

뒤틀림을 방지하기 위해 플레이트를 롤 사이 중앙에 똑바로 공급합니다. 상단 및 하단 롤이 플레이트를 당기는 동안 측면 롤에 증분 압력을 가합니다. 일관된 결과를 얻으려면 더 두껍거나 수확량이 많은 재료를 천천히 공급하십시오.

일반적인 문제 해결

숙련된 운영자라도 문제에 직면합니다. 증상과 근본 원인을 식별하면 수정 속도가 빨라지고 일정에 맞춰 생산이 유지됩니다.

| 이슈 | 증상 | 가능한 원인 | 솔루션 |

| 고르지 못한 굽힘 | 한쪽이 더 휘어져 있음 | 사이드 롤이 잘못 정렬됨 | 사이드 롤 위치 재보정 |

| 표면 표시 | 눈에 보이는 긁힘 | 더러운 롤 또는 잔해물 | 롤 청소 및 잔해 가드 점검 |

| 플레이트 미끄러짐 | 접시가 공급되지 않음 | 롤 압력이 부족함 | 사이드 롤 압력을 점차적으로 높입니다. |

일상적인 유지 관리 관행

정기적인 유지 관리는 4롤러 롤 벤더의 수명을 연장하고 가동 중지 시간을 최소화합니다. 사용 빈도와 재료 마모성을 기준으로 유지 관리 일정을 수립하십시오.

- 베어링과 가이드 표면을 매일 윤활하여 마모를 방지합니다.

- 벨트, 체인, 기어박스에 피로 징후가 있는지 매주 검사합니다.

- 롤 위치의 월별 교정 및 센서 정확도 확인.

- 표면 품질을 유지하기 위해 마모되거나 손상된 롤러를 즉시 교체합니다.

안전 모범 사례

중장비에서는 안전이 타협할 수 없습니다. 다음 관행은 운영자를 보호하고 책임을 줄입니다.

- 에이lways engage emergency stops before performing adjustments.

- 접시를 다룰 때 장갑, 보안경 등 적절한 PPE를 사용하십시오.

- 기계를 시동하기 전에 가드와 장벽이 제 위치에 있는지 확인하십시오.

- 작업자에게 적절한 롤 조정 및 공급 기술을 교육합니다.

결론: 4개의 롤러 롤링 기계의 가치 극대화

에이 4 roller rolling machine is a critical investment for precision metal forming. By selecting the right model, following structured operating procedures, performing preventive maintenance, and adhering to safety protocols, manufacturers can achieve consistent quality, reduce production costs, and improve throughput. This guide provides practical guidance that bridges theory with real‑world application.